Please select your location and preferred language where available.

先端メモリ開発センター

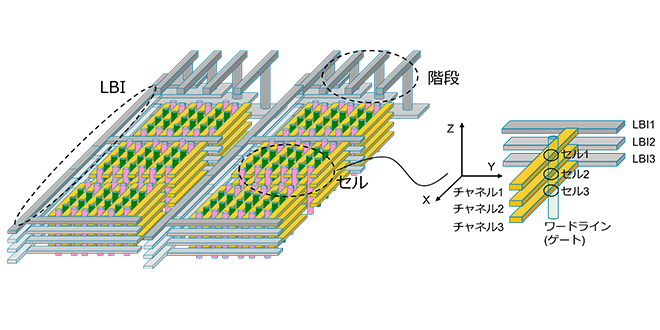

先端メモリ開発センター(AMDC)では、3次元フラッシュメモリ「BiCS FLASH™」を開発しています。次世代製品の研究と量産化の橋渡しが、先端メモリ開発センターの役割です。今後さらに拡⼤するメモリ需要に応えるには、⼤容量・⾼速そして低消費電⼒のメモリ開発を⾏い、製品を速やかに市場へ投入する必要があります。

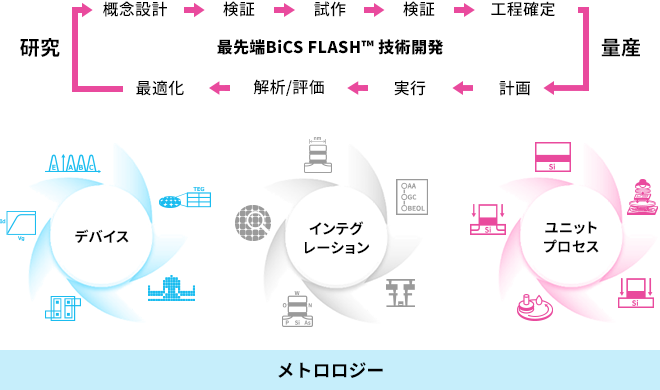

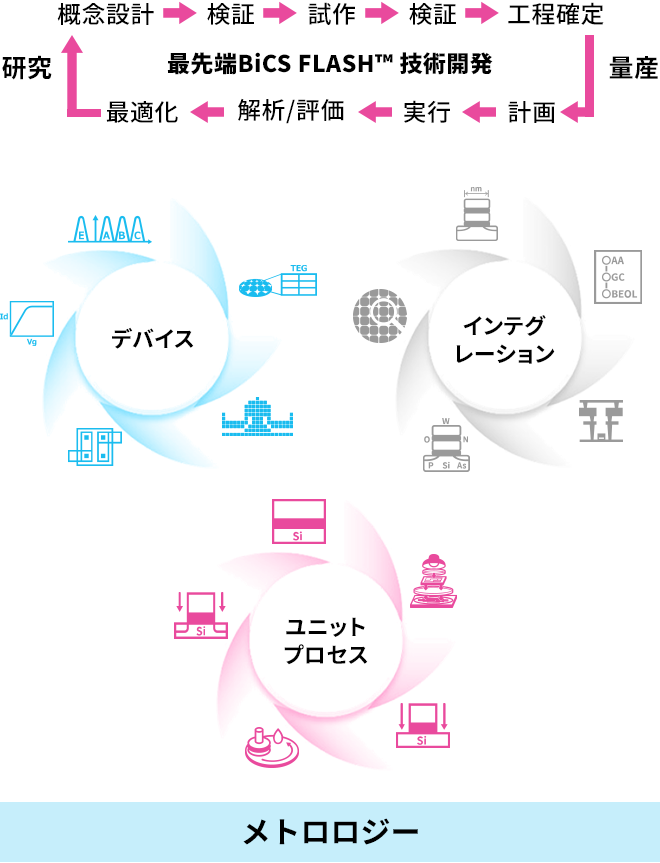

AMDCは様々な部⾨と議論を重ね、製品の「概念設計」を⾏います。そして、四⽇市⼯場内で「試作」、「検証」を繰り返し、製造⼯程(プロセス)を確定していきます。並⾏して様々な技術開発を「計画」、「実⾏」し、「解析/評価」技術の「最適化」を行いながら、⽣産性の改善にも取り組んでいます。

AMDCには、プロセスを開発するユニット、プロセスを組み合わせてデバイス構造を形成するインテグレーション、そしてデバイス性能および製品歩留まりを改善し、製品開発を牽引するデバイスの⼤きく3つの開発部⾨があります。これらのワークを支えるのがメトロロジーで、検査・計測・不良解析等を行っています。各部⾨は⽇々連携しながら実験、データ解析を⾏い、議論を重ねて開発を進めています。

部門紹介

ユニット

メモリ開発に必要な様々な製造プロセスの開発を行っています。

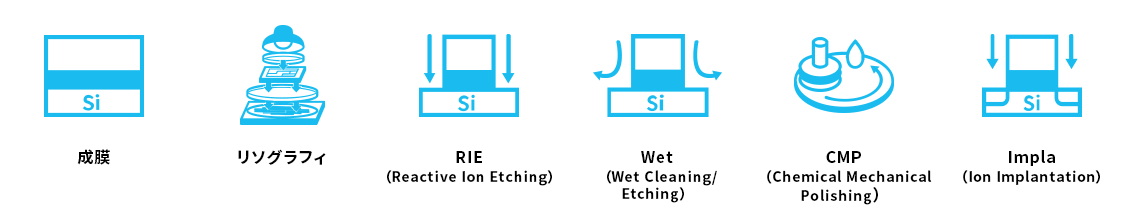

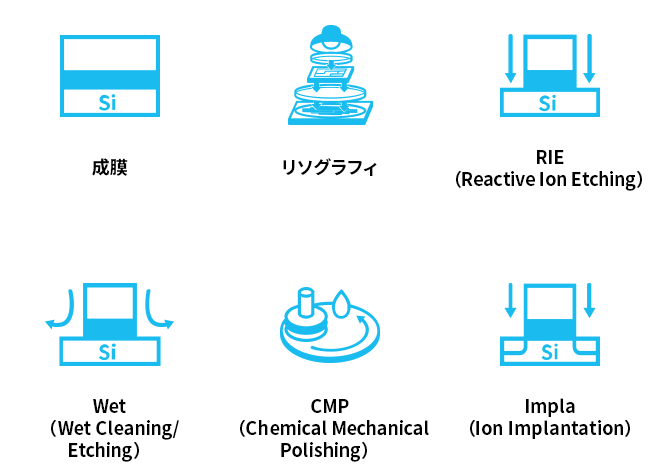

ユニットは、メモリ開発に必要な様々な製造プロセスの開発を行っています。薄膜を形成する「成膜」、感光を利用した「リソグラフィ」により、回路が転写されます。そして、プラズマを利用した「RIE*1」、洗浄/加工ともに利用される「Wet*2」によって、微細加工が行われ、化学作用も利用した研磨技術「CMP*3」そしてイオン注入技術「Impla*4」等、様々な要素技術が組み合わさることで、製品の製造プロセスは作られています。ユニットは、次世代デバイス構造を実現させる要素技術の概念設計を⾏い、その設計に基づいて製造装置/材料の評価検証、そして⽣産性改善に取り組みます。社内だけではなく、材料メーカーや半導体製造装置メーカーとも協⼒し、プロセスの開発を行っています。

- RIE:Reactive Ion Etching

- Wet:Wet Cleaning/Etching

- CMP:Chemical Mechanical Polishing

- Impla:Ion Implantation

ユニット部門で開発している技術の一例

インテグレーション

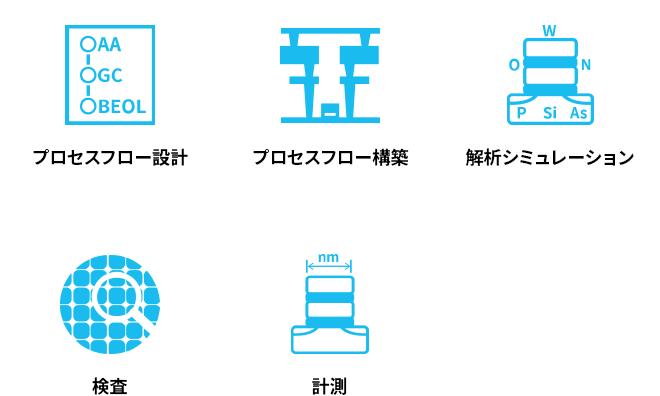

次世代製品の構造を実現させるプロセスフローを設計し、最適化を繰り返し、量産プロセスフローを構築します。

試作実験やシミュレーションを活⽤してプロセスフロー最適化を検討します。試作した製品の構造は新たな構造に対応した最先端の検査・計測技術を⽤いて解析し、確認します。⽇々検証を重ね、信頼性そして⽣産性がともに⾼い製造プロセスフローの構築を実現しています。

インテグレーション部門が担っている役割の一例

デバイス

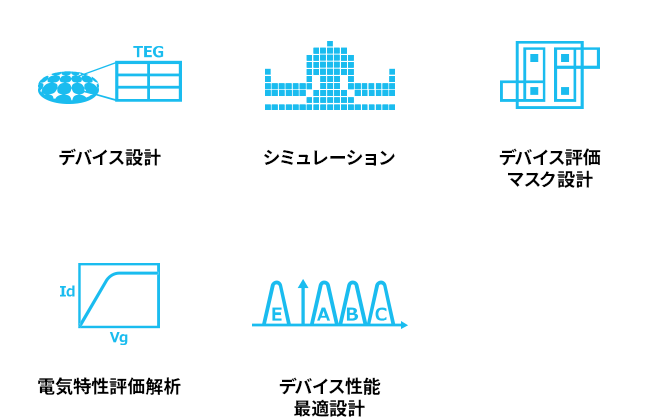

次世代製品を実現させるデバイス(素子)と、それらを集積化した次世代製品そのものを開発します。

TEG*5と呼ばれる評価素子と製品の電気特性を、 TCAD*6というコンピュータ・シミュレーションや試作実験を繰り返し、最適化を進めます。試作されたTEGや製品の不良は電気的・物理的評価解析により原因究明し、インテグレーション・ユニット含めた組織全体で課題の解決を推進します。次世代製品開発の中心として開発全体を取りまとめ量産技術を構築していきます。

- 5 TEG:Test Element Group

- 6 TCAD:Technology Computer Aided Design

デバイス部門が担っている役割の一例

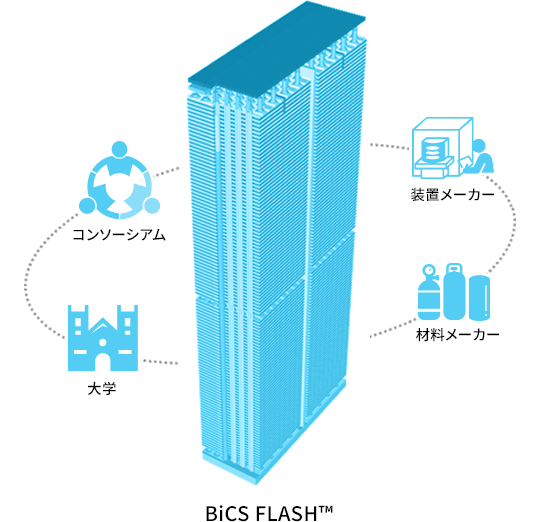

先端メモリ開発センターとオープンイノベーション

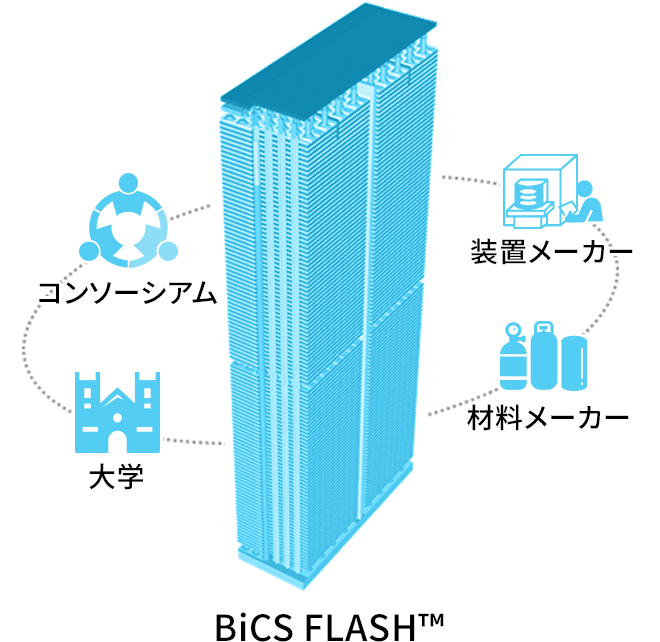

先端メモリ開発センターでは、速やかな製品開発を実現するために、国内外のコンソーシアムや学会に参加するだけでなく、⼤学や装置/材料メーカーとの協同開発にも積極的に取り組んでいます。多様な専⾨性をもつエンジニアが、探求⼼と熱意をもって最先端メモリ・BiCS FLASH™の製品化に挑戦しています。

キオクシアは2007年に世界で初めて 3次元フラッシュメモリ技術を発表しました。コスト低減の実現につながったイノベーションポイント、さらなる大容量化への取り組みを最先端技術の紹介とともにお届けします。

関連する先端技術トピックス

-

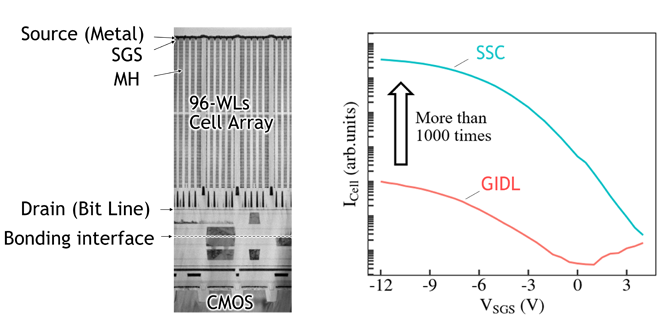

3次元フラッシュメモリは積層数の増加により、セルの消去動作に必要な正孔量が不足し、消去速度の低下が懸念されています。私たちは、消去速度を劇的に改善する新たな構造としてショットキーソース接合構造を考案し、試作品にてセルアレイ動作の検証を行いました。この成果はVLSI2025で発表されました。

-

将来世代の3次元フラッシュメモリ候補として、新規水平チャネルフラッシュメモリ(Horizontal channel flash)の提案を行い、試作品にてセル基本動作および、10k cycleのProgram/Erase耐性を確認しました。この成果はIEDM2024で発表されました。