Please select your location and preferred language where available.

スマートファクトリー

AIやIoTなど最先端デジタル技術を導入した自律型工場

「BiCS FLASH™」をはじめとするフラッシュメモリは、先端技術の粋を集めたスマートファクトリーで作られています。製造装置、検査装置から集まるビッグデータを収集。それらをディープラーニングをはじめとするAI技術で解析、生産性向上につなげる技術を駆使しています。

インタビュー

「30億件のデータ×AI」で進化し続ける巨大スマートファクトリー フラッシュメモリの革新を生み出すキオクシア四日市工場

AIの普及でデータの価値がかつてないほど高まる中、フラッシュメモリの重要性が増している。機械学習/深層学習や生成AIなど、さまざまなAI技術を活用するには、データを収集して分析する必要がある。AI活用において全ての出発点となる貴重なデータを記憶するフラッシュメモリの需要は、AIの急速な発展によりますます高まっている。そのフラッシュメモリを製造しているのが、三重県四日市市に位置するキオクシア四日市工場だ。

「30億件のデータとAI」が革新の源泉に キオクシア四日市工場が挑む先端モノづくり

世界最大級のフラッシュメモリ工場であるキオクシア四日市工場。ここは、1日30億件も生成されるデータとAI技術を駆使して先端のモノづくりを行う巨大なスマートファクトリーでもある。あらゆる業界でAIの導入が始まる中、四日市工場の生産現場ではAI活用が既に「当たり前」になっている。多くの技術者がAIを身近に使いこなし、高品質なフラッシュメモリ製造へとつなげている四日市工場の取り組みに迫る。

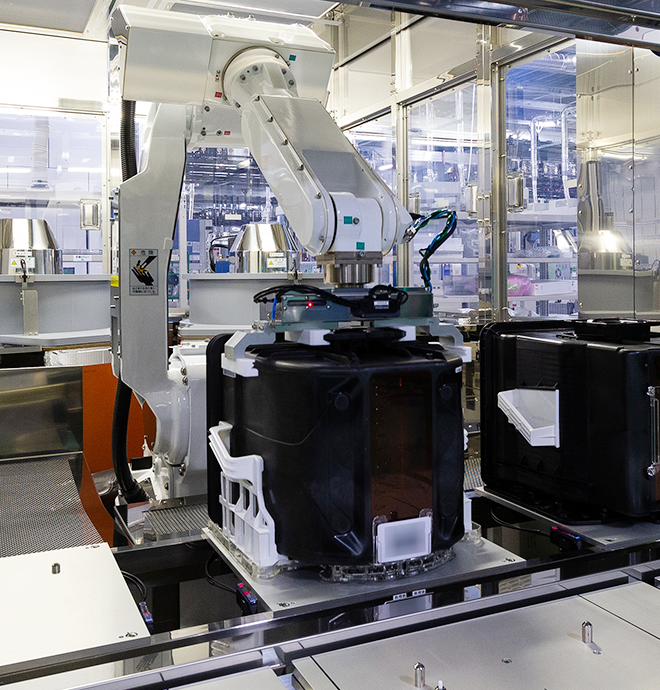

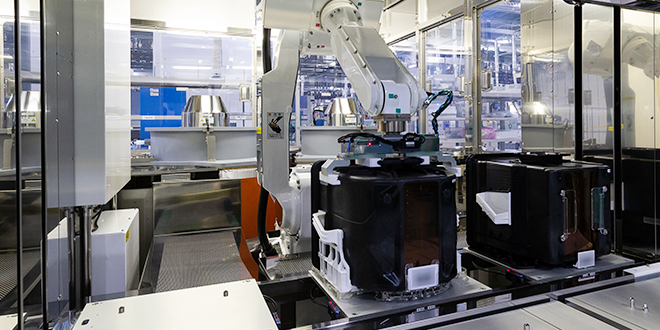

自動化クリーンルーム

クリーンルームにおける製品の移動と処理は、生産管理システムにより完全自動制御されています。製品は自動で搬送車により工場内を移動し、製造装置へ運ばれます。そして製造装置では製品の処理を自動で実行します。処理が完了した製品は、再び自動で搬送車により回収され、次の製造装置へ移動して行きます。

下:生産装置からOHTにより回収される製品

(AGV:Automated Guided Vehicle)

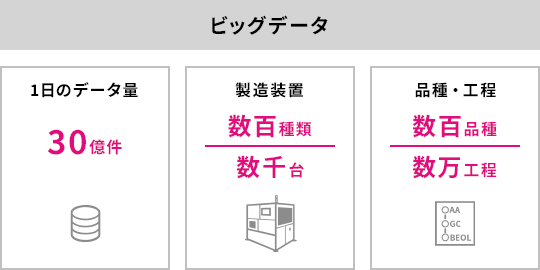

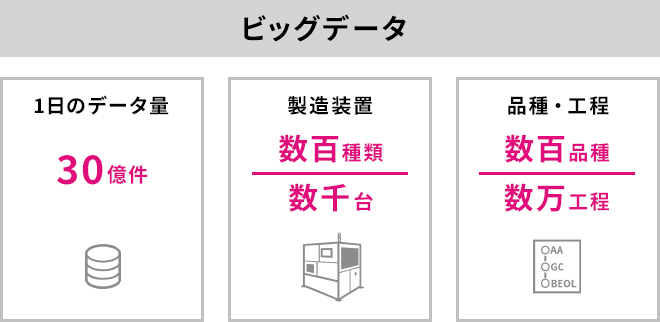

IoTインフラとビッグデータ

数千台ある製造装置や検査計測装置から、毎日30億件以上のデータが生成されています。データは主に、センサデータや検査計測結果です。そのデータを巨大な統合データベースに登録し、分析することで生産性を向上させます。

ここには、Apache Hadoop/Apache HBase/Apache Spark * などの先端ビッグデータ テクノロジーが適用されており、シリコンバレーのビッグデータカンパニーからも表彰を受けています。

- Apache Hadoop/Apache HBase/Apache Spark :大規模データの分散処理を支えるオープンソースのソフトウェアフレームワーク

工場から発生する膨大な製造関連データを集約し、構造化。ビッグデータとして保存・活用。

AIによる分析の高度化

半導体メモリの工場は数千台の装置があり巨大です。一方、製品はナノオーダの微細な世界です。このマクロとミクロの世界で、何が起こっているのかをすばやく把握するためには、データの活用が不可欠です。しかしそのデータは膨大で、人間が把握できる量を超えています。そこで、私達はAI/機械学習技術を活用したデータ分析の高度化に取り組んできました。これにより、製品不具合が発生した際の原因を自動的に推定したり、不良になりそうな状態を事前に検知することができるようになってきました。

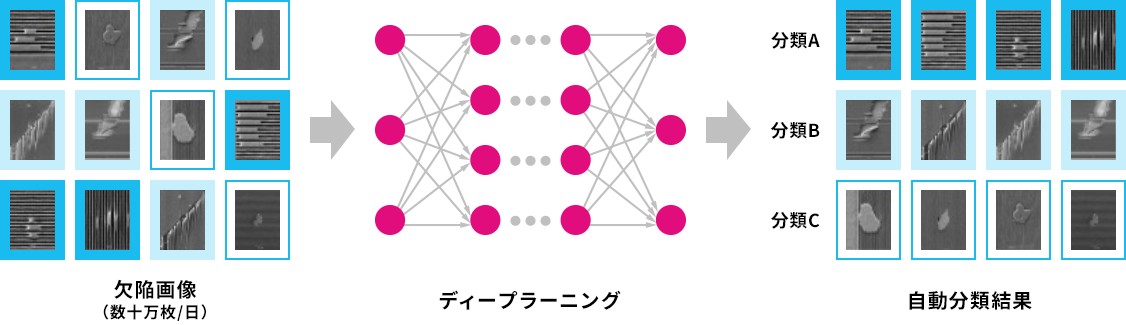

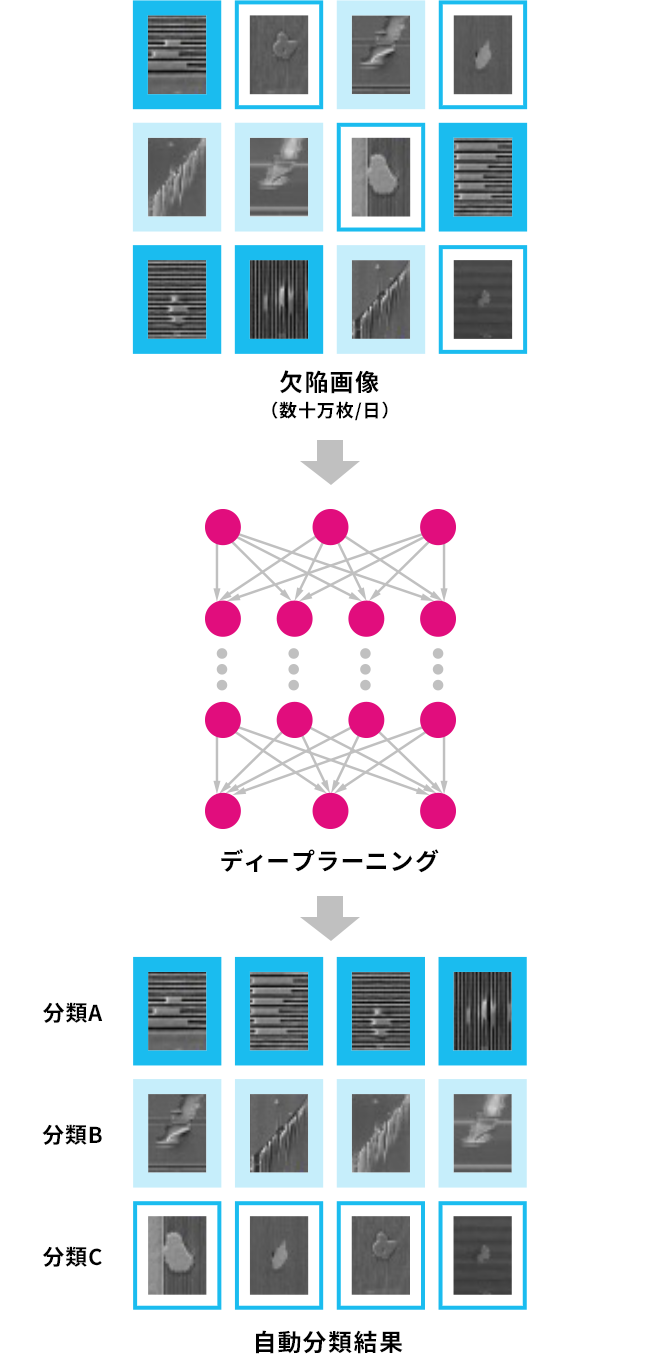

ディープラーニング (深層学習) による画像分析

従来、人が五感を使って判断していた作業の自動化をAI/機械学習、特にディープラーニング (深層学習) を用いて進めており、その活用範囲を拡大しています。一例としては、検査装置で取得した欠陥の分類です。毎日、数十万枚の画像を人が分類する事は容易ではありません。これをディープラーニングで自動処理する事により、迅速な欠陥の原因特定に役立てています。

当社はこれまでにニューラルネットワークの各層に数十~数千あるフィルタと呼ばれるブロックごとに、別々の重みビット数を割り当てる量子化アルゴリズムおよびその専用のハードウェア構成を開発してきました。これらの技術を活用することで、認識精度を維持したまま推論時間を短縮することが可能になります。

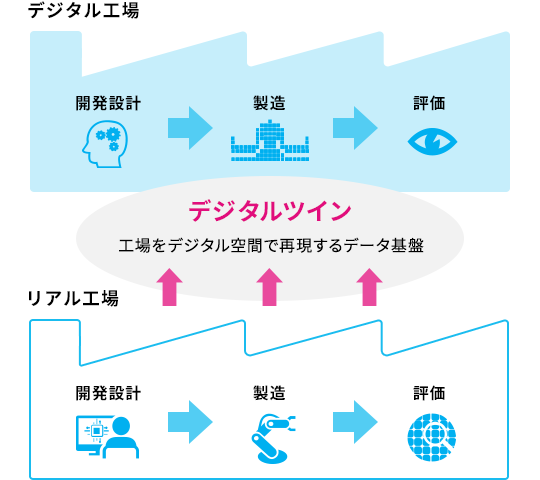

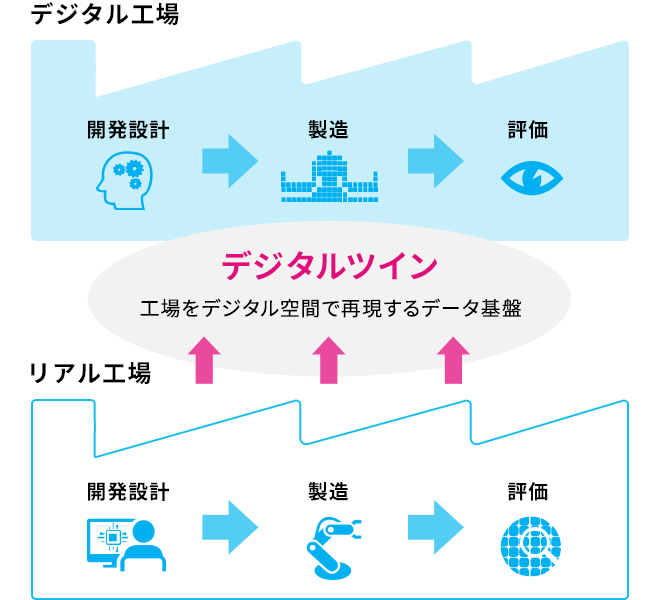

デジタルツイン

工場のリアルな物理世界を、デジタル空間に再現し、分析や最適化を行うデジタルツインの取り組みを行っています。デジタルツインは、リアル世界とデジタル世界の双子 (ツイン) の意味です。製造装置や機械が出力するセンサデータはもちろん、人の作業履歴や判断結果、文章などもデジタル化します。デジタル空間では、前述のAI/機械学習を用いたデータ分析、シミュレーションを用いた最適化や将来予測を行います。この結果をリアル世界にフィードバックし、高度な生産性や品質の向上を実現します。

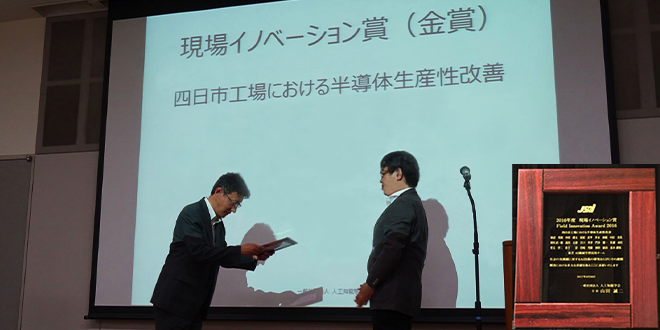

AI/ITに関する表彰

本工場は、ビッグデータテクロノジーとAI/機械学習の活用を推進してきました。苦労しながらも技術レベルを向上させ、事業に不可欠な技術となりました。それらの取り組みは、社外団体や企業から表彰されるようになりました。

実生活やビジネスの現場における実問題に関して、人工知能技術により解決した事例を、人工知能学会が評価し、その研究開発を遂行した個人や団体を表彰する賞です。

欠陥画像の自動分類や不良要因特定の自動化など、高度なAI/機械学習を用いて、半導体量産工場の生産性を大きく向上させた点が評価されました。

先端ビッグデータとIoTテクロノジを現実の業務に適用し、重要なビジネス課題を解決した団体に、Cloudera社(ビッグデータ分析プラットフォームを提供する大手企業)が表彰する賞です。

工場にある数千台の装置データを収集し、巨大な統合データベースを構築、その上にAI/機械学習エンジンを載せ活用することで、半導体製造の生産性を大きく向上させた点が評価されました。

半導体生産技術に関する学会である"AEC/APC Symposium ASIA"*での最優秀論文賞で、1枚の製品ウェハに複数の不良が混在している場合、機械学習アルゴリズムを用いて不良を分離し、個々の不良要因を高精度に推定することに成功した点が評価されました。

- AEC:Advanced Equipment Control、APC:Advanced Process Control

IT活用による現場改善

自動化クリーンルームといえども、装置の修理やメンテナンス、製品異常時の対応など、人による現場作業が多くあります。これらの作業を効率化するために現場を分析し、ITを活用してその改善を進めています。最近では、前述のAIによるデータ分析の結果を現場技術者が活用し、迅速な対応ができるようになってきました。

- Apache Hadoop、Apache HBase、Apache Sparkは、Apache Software Foundationの米国およびその他の国における登録商標または商標です。その他記載されている社名・商品名・サービス名などは、それぞれ各社が商標として使用している場合があります。