Please select your location and preferred language where available.

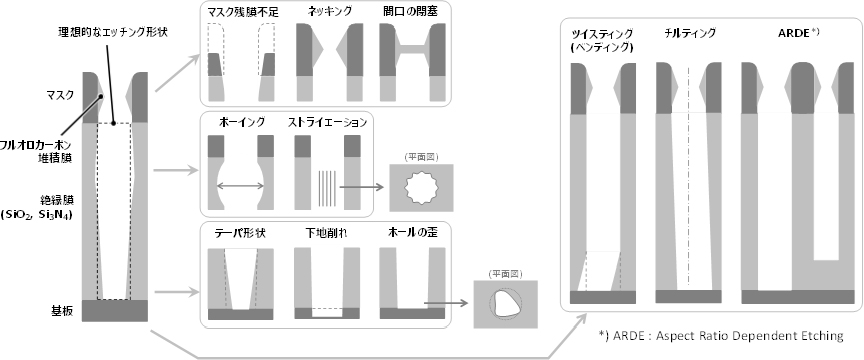

次世代BiCS FLASH™の開発においては、プラズマエッチングによるメモリホールの形成技術*1がメモリセルの大きさや積層数、つまり集積度を決める大きな要素になっています。図1はメモリホールエッチング技術が解決すべき問題をまとめたものです[1]。エッチング形状に影響するもの、生産性に影響するもの、デバイス歩留りに影響するもの、など様々な問題がありますが、ここではエッチング形状制御に対する取り組みを紹介致します。

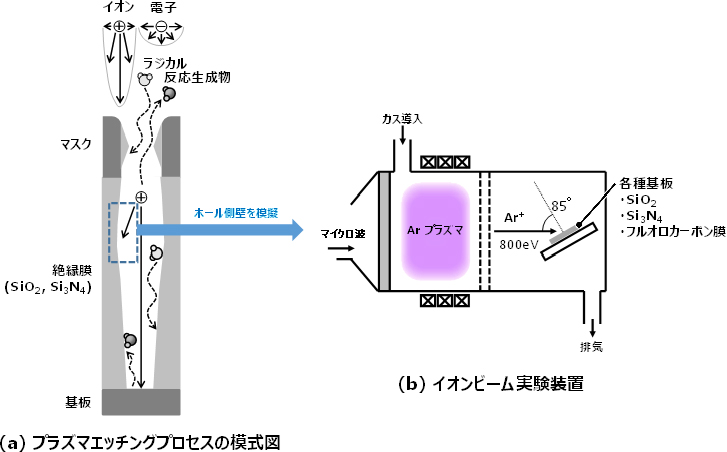

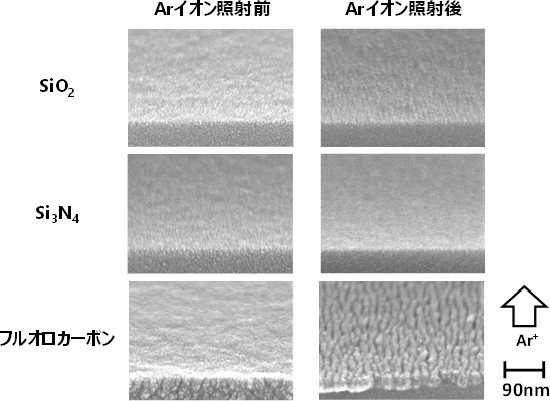

メモリホールは、その名の通りメモリセル形成の土台となるため、デバイス特性のバラつきが少ない円柱形状が求められます。しかし実際には、ボーイング、ストライエーション、テーパ形状、ホールの歪、ツイスティングなど、様々な形状異常が生じます。プラズマ中で生成したイオン、ラジカル、電子などが微細構造中でどの様に振る舞うかを直接解析する手段は無いため、私たちは様々な工夫を凝らして現象の解明を進めています。例えばストライエーションについては、物質にイオンが斜め入射する際、表面に規則的な凹凸が発生する事に着目しました。そしてエッチング時にイオンがメモリホール側壁に斜入射する状態をイオンビーム実験装置によって模擬し(図2)、凹凸の発現に材料差があること、つまりシリコン酸化膜や窒化膜よりもフルオロカーボン膜上に発生しやすいことを見出しました(図3)。

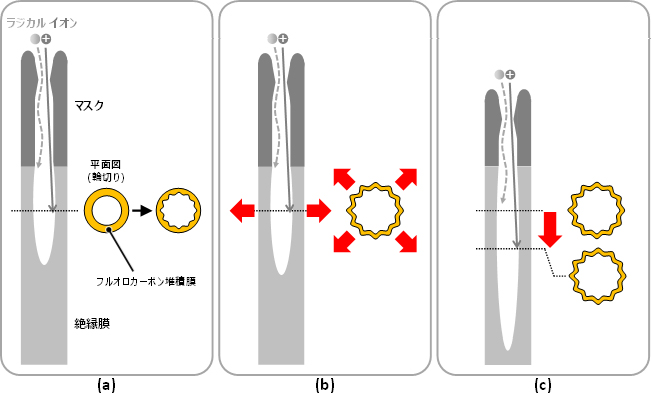

この結果とエッチング形状の詳細な物理解析を組み合わせ、図4に示すように、ホール側壁のストライエーションは、

(a) まずホール側壁に堆積したフルオロカーボン膜表面に凹凸形状が形成され、

(b) 更にホール径の拡大を伴いながらイオンの入射方向に対して垂直方向に凹凸が転写する、

(c) (b)で形成された凹凸はアスペクト比*2に依存して形成場所が変化する、

というモデルを発表しています[2]。

本稿では実験によるプロセス解析事例をご紹介しましたが、プラズマ及びエッチング形状のシミュレーション技術も現象の理解を深める上で大きな役割を担っており、積極的に取り入れています。今後も、この様なメカニズム解明を推進することでエッチング形状の制御性を向上させ、BiCS FLASH™の高性能化を実現していきます。

- 本HP内 ”BiCS FLASH™を支えるRIE技術” 参照

- 深さとホール径の比

記載されている社名・商品名・サービス名などは、それぞれ各社が商標として使用している場合があります。

文献

[1] M. Omura et al., “High-Aspect-Ratio Hole Etching Process Using Reactive Plasma”, J. Plasma Fusion Res. Vol.97, No.9, 528-533 (2021).

[2] M. Omura et al., “Formation mechanism of sidewall striation in high-aspect-ratio hole etching”, Jpn. J. Appl. Phys. 58, SEEB02 (2019).