Please select your location and preferred language where available.

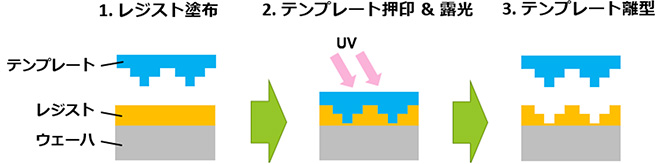

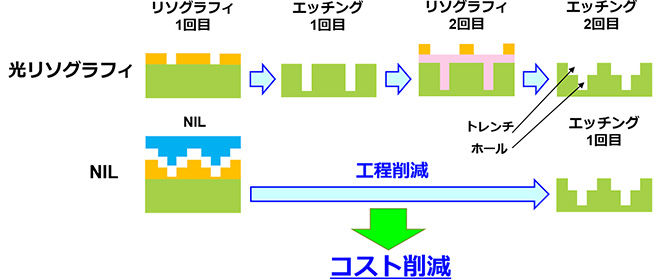

UVナノインプリントリソグラフィ(Nanoimprint lithography、以下NILと表記)は、テンプレートを基板上のレジストに押印し、レジストをUV硬化した後にテンプレートを離型することによりパターンを転写する技術です(図1)。微細パターンの形成が可能で、高い解像度、高いパターン忠実性、3Dパターニングなど様々な利点を持っています。特に、3D形状の形成においては、光リソグラフィに比べてより少ない工程数でパターニング可能であるためコスト削減の効果が期待されています(図2)。そこで、我々はNILとドライエッチングを用いてL/S=50/50nm以下のサイズの3Dデュアルダマシン構造を一括形成する検討を行いました。

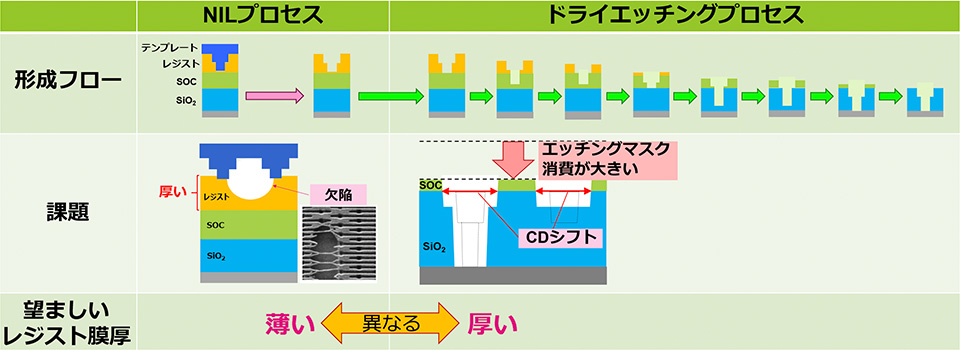

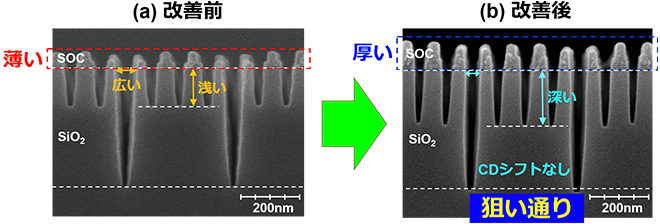

3D形状の加工は、ホールとトレンチを一括で形成するためエッチング時の加工難易度が高く、CDシフトやエッチングマスクの消費が大きくなりやすいという課題がありました。また、エッチングプロセスでは厚いレジストが望ましい一方、厚いレジストではNILプロセスにて欠陥が発生しやすく、二つのプロセスを両立することが難しいという課題もありました(図3)。

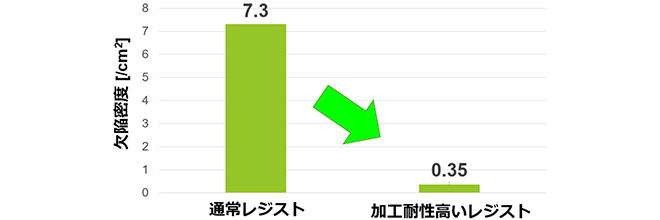

これらの課題を解決するため、エッチング耐性の高いレジストを用い、テンプレート構造、NIL条件、エッチング条件の最適化を行いました。

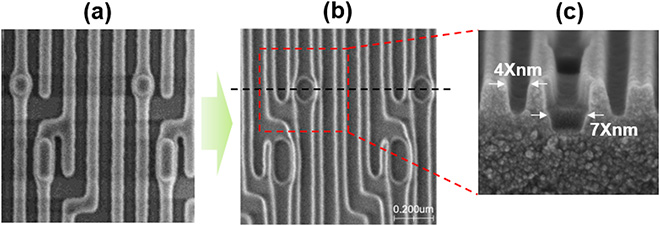

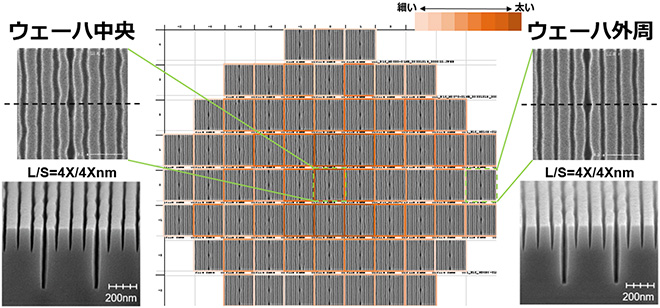

その結果、NIL時の欠陥を抑制し(図4)、テンプレート形状を忠実にレジストに転写することができました(図5)。また、エッチング時のCDシフトとエッチングマスクの消費を抑制し(図6)、ウェーハ全面でL/S=4X/4Xnmのデュアルダマシン加工形状を得ることができました(図7)。

本結果により、NILで形成されるデュアルダマシン形状を一括加工できることを示し、NILによる3D形成が低コストの次世代リソグラフィとして有力候補に成り得ることを実証しました。

文献

[1] N. Takeuchi et al., “Fabrication of Dual Damascene structure with Nanoimprint lithography and Dry-etching”, SPIE Advanced Lithography + Patterning 2023, 26 February - 2 March 2023.